Технологическая революция тонкой инъекции стенки литья

Тонкая стенка Относится к процессу литья под давлением, используемым для производства пластиковых компонентов с тонкими однородными стенами. Толщина этих стен обычно варьируется от 0,5 мм до 3 мм, в зависимости от применения. Этот процесс включает в себя впрыскивание расплавленного пластика в полость формы под высоким давлением, где он охлаждается и затвердевает в желаемой форме. Это особенно полезно для получения больших объемов легких деталей с точностью и прочностью.

Благодаря применению в широком спектре отраслей промышленности, тонкая стенка для инъекции является важнейшим методом для производственных продуктов, таких как контейнеры для пищевых продуктов, косметическая упаковка, медицинские устройства и автомобильные детали. По мере того, как отрасли продолжают развиваться, и технология этой техники формования, позволяющая производителям удовлетворить растущие требования к эффективности, качеству и устойчивости.

Достижения в области дизайна плесени и выбора материала

В одной из основных областей, где тонкопленка в инъекции стенки наблюдается технологические улучшения, заключается в конструкции плесени и выборе материала. Традиционно, тонкостенные компоненты были сложными для производства, потому что достижение единой толщины и прочности стенки было трудным. Тем не менее, инновации в дизайне плесени облегчили эффективное производство этих компонентов.

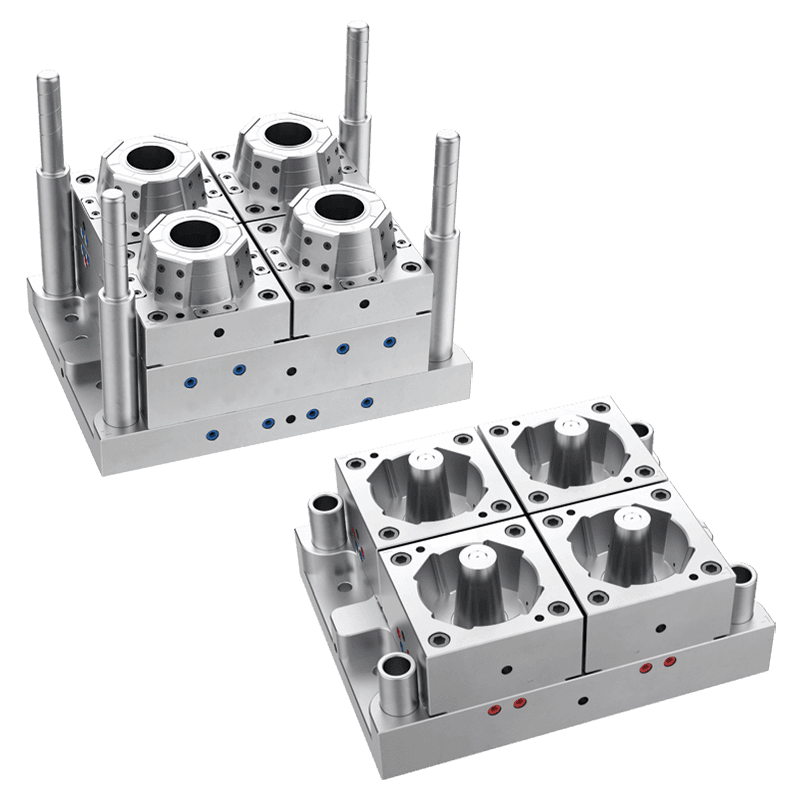

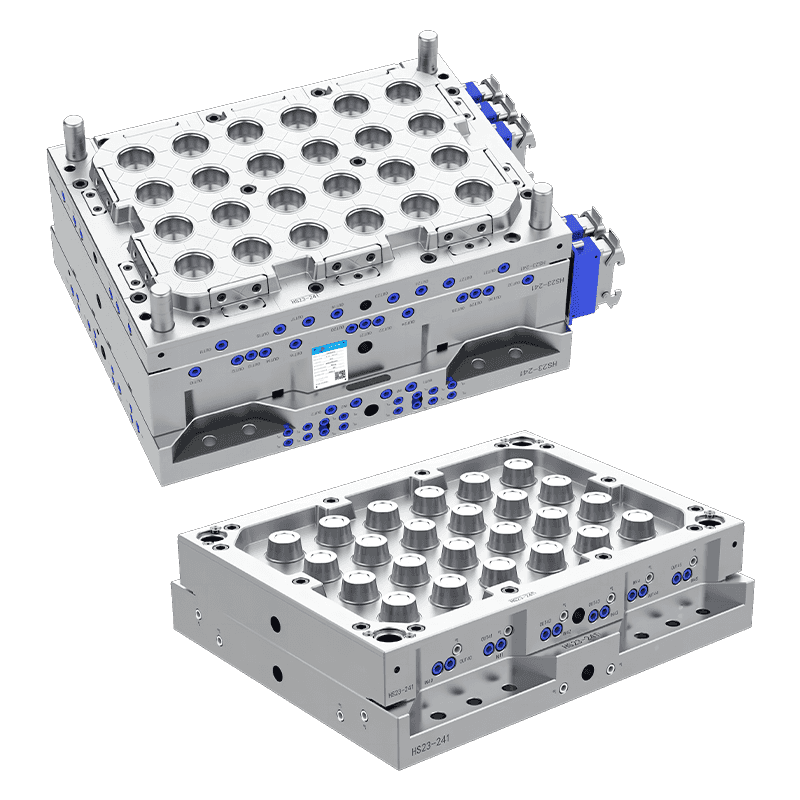

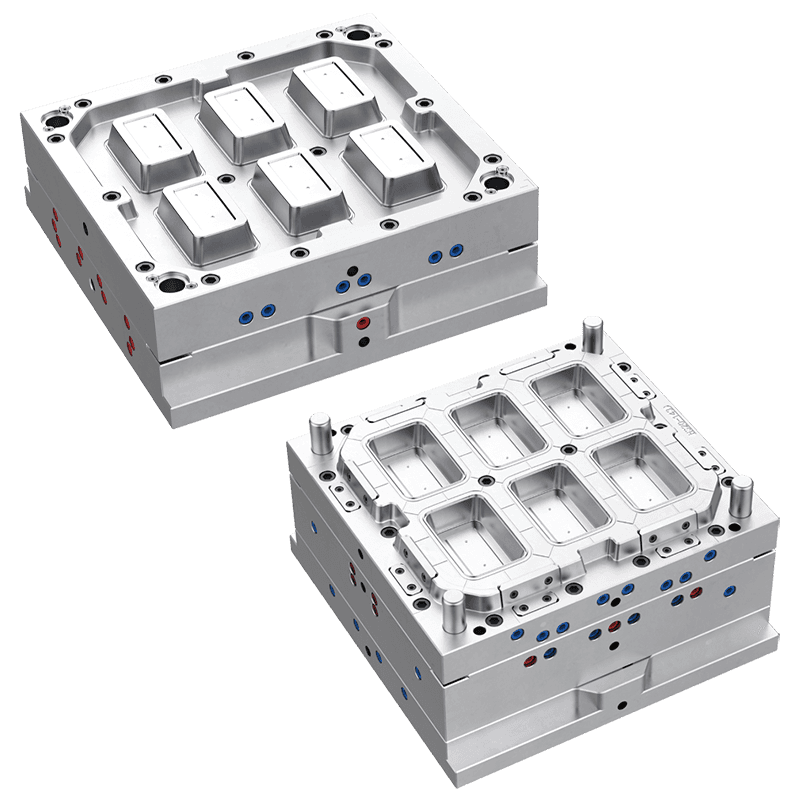

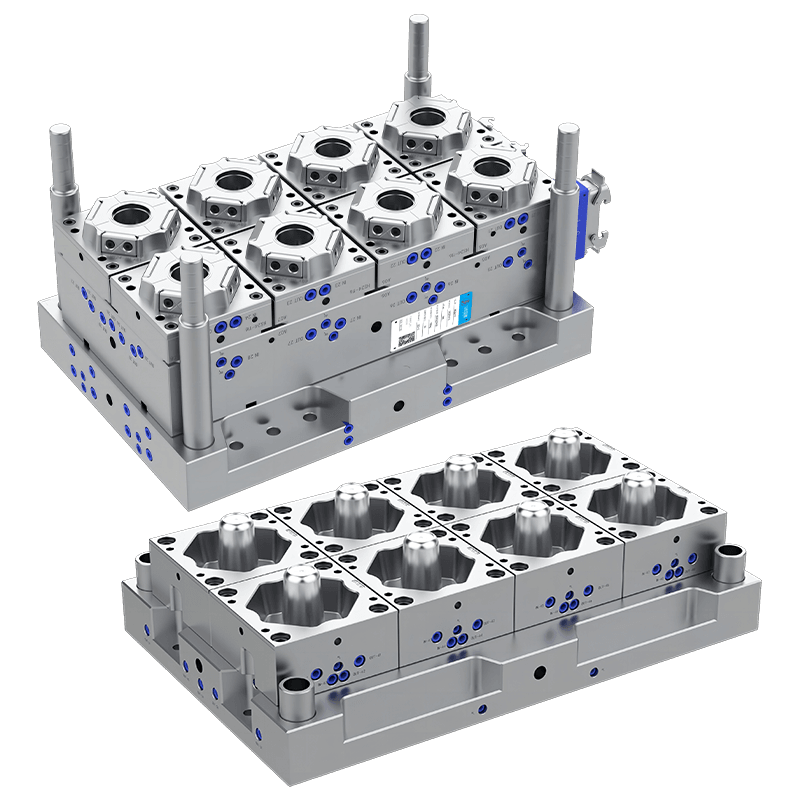

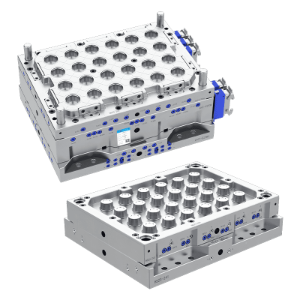

Современная тонкая стенка в формование использует усовершенствованные конструкции плесени, которые включают оптимизированные каналы охлаждения, которые обеспечивают даже охлаждение по всей полости плесени. Это помогает предотвратить дефекты, такие как деформация или неровная толщина стенки. Использование систем Hot Runner также значительно улучшило процесс, позволив получить более последовательный поток материала, уменьшая отходы и повышая общую эффективность.

Кроме того, достижения в области материальной науки сыграли ключевую роль в революции тонкой инъекции стенки. Разработка новых термопластичных материалов, таких как полипропилен (PP), полиэтилен (PE) и другие передовые смолы, позволило производителям производить тонкостенные компоненты с улучшенной прочностью, долговечностью и гибкостью. Эти материалы обеспечивают лучшую устойчивость к тепло, химикатам и износу, что делает их идеальными для использования в таких отраслях, как упаковка и автомобильная.

Улучшенная машина для литья под давлением

Механизм, используемый в тонкой инъекции стенки, также подвергся значительным технологическим улучшениям. Старые машины для литья под давлением изо всех сил пытались обеспечить необходимое контроль давления и температуры, необходимые для производства тонкостенных деталей с высокой точностью. Тем не менее, новейшие машины оснащены более продвинутыми функциями, такими как усиленная сила зажима, более высокие давления впрыска и точная регуляция температуры.

Эти улучшения позволили производить более тонкие стены с большей последовательности, снижая вероятность дефектов и повышение общего качества готового продукта. Кроме того, современные инъекционные формовочные машины часто оснащены автоматизированными системами для мониторинга процесса, гарантируя, что каждая часть соответствует желаемым спецификациям. Эти системы могут отслеживать переменные, такие как скорость впрыска, температура и давление в режиме реального времени, что позволяет производителям быстро идентифицировать и решать любые потенциальные проблемы.

Более быстрое время производства и более высокая эффективность

Одной из основных движущих сил революции тонкой стенки литья является способность увеличивать скорость производства при сохранении высокого качества. Более быстрое время цикла имеет решающее значение для удовлетворения растущего спроса на тонкостенные пластиковые изделия в таких отраслях, как упаковка продуктов питания и потребительские товары. Благодаря достижениям в области технологий производители теперь могут производить более тонкие, более сильные детали гораздо более высокой скоростью, чем когда -либо прежде.

Например, интеграция более эффективных систем охлаждения позволила более быстро закрепить пластик, что, в свою очередь, сокращает время цикла. Использование мульти-кавити-моментов-мышлений, которые могут производить несколько частей одновременно-еще раз ускоряло производство. Производя несколько частей одновременно, производители могут достичь более высоких уровней выходной продукции, что делает тонкую литью впрыскивания стенки еще более рентабельным для производства с большим объемом.

Кроме того, улучшения в автоматизации помогли упростить весь процесс. Роботы и автоматизированные системы в настоящее время обычно используются для удаления готовых деталей из формы, проверки их на наличие дефектов и подготовка их к упаковке или дальнейшей сборке. Эти автоматизированные системы не только увеличивают скорость производства, но и снижают затраты на рабочую силу и повышают общую эффективность.

Связаться с нами

Электронная почта: [email protected]; Или заполните контактную форму ниже.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français