Инновации и практика литья под давлением пластиковых тонкостенных пищевых контейнеров

Спрос на пластиковые тонкостенные контейнеры для пищевых продуктов в последние годы резко возрос из-за их удобства, легкости и экономической эффективности. По мере роста индустрии упаковки пищевых продуктов растет и потребность в передовых технологиях формования и высококачественных формах для эффективного производства этих контейнеров. Вот где Пластиковые тонкостенные контейнеры для пищевых продуктов, производители литьевых форм играют решающую роль.

Важность тонкостенного молдинга

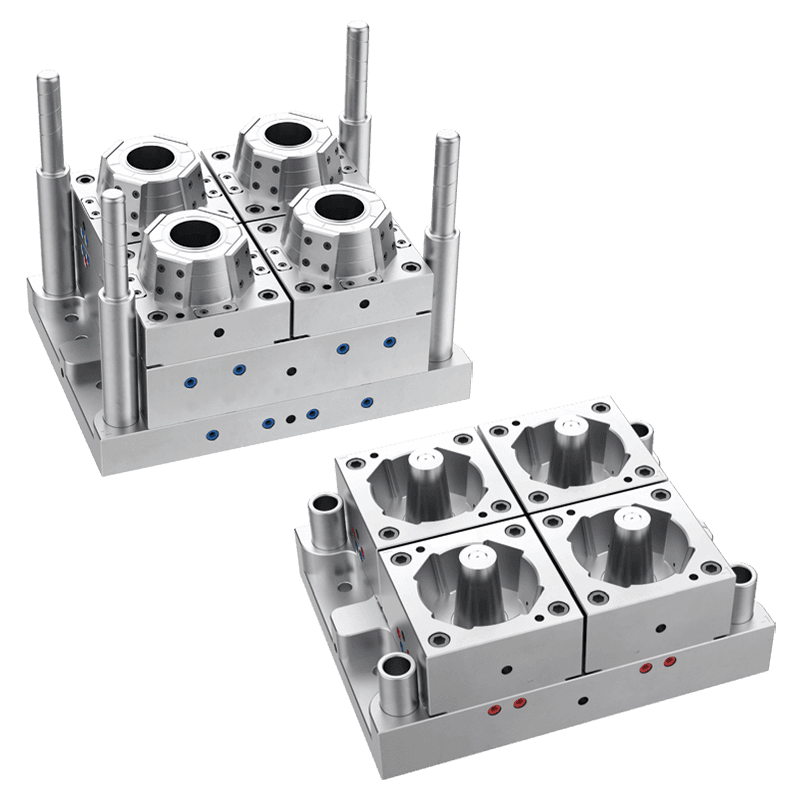

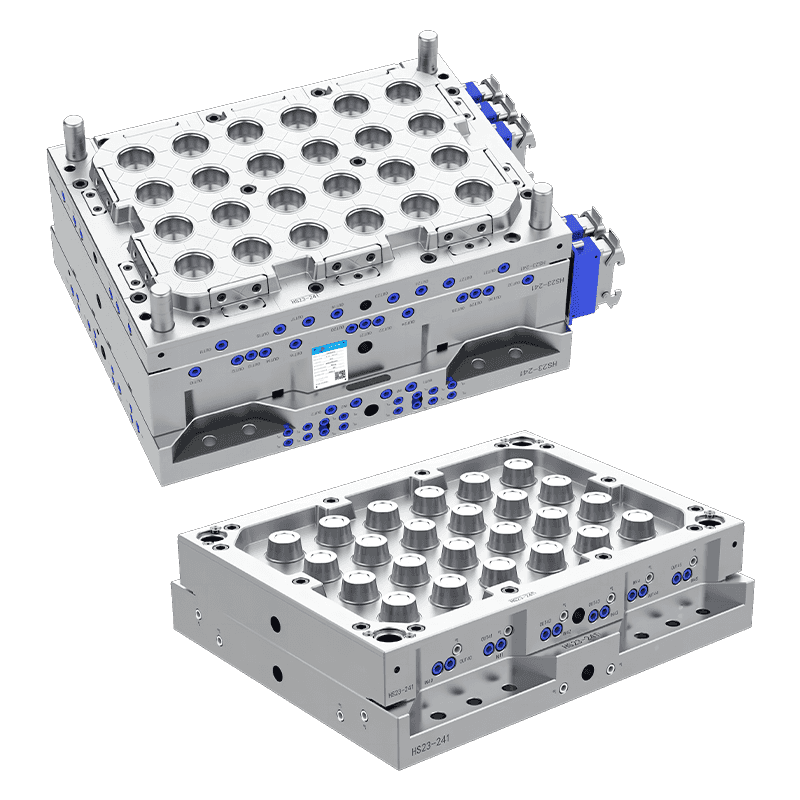

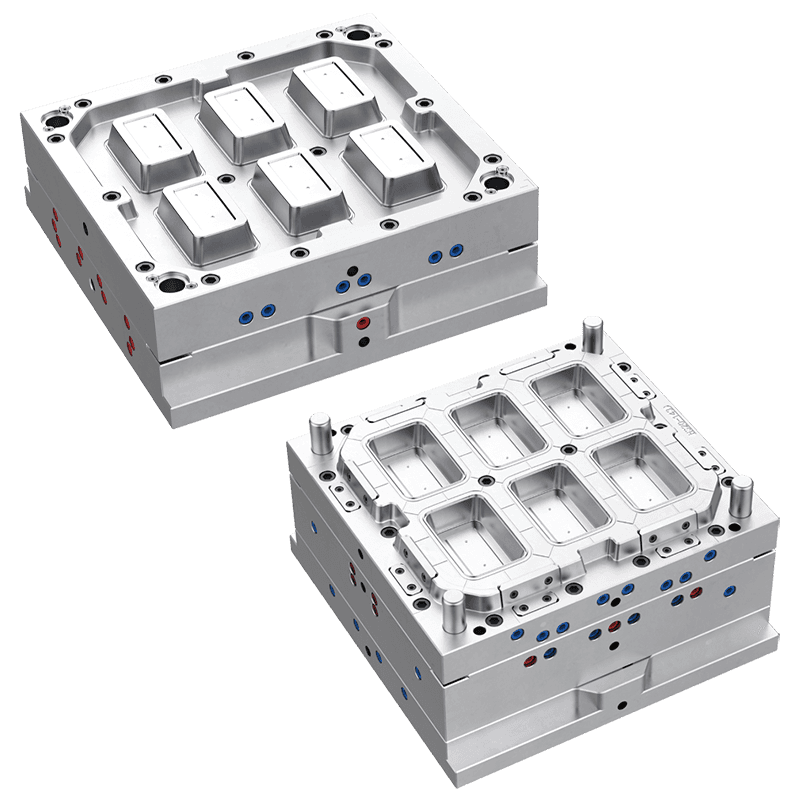

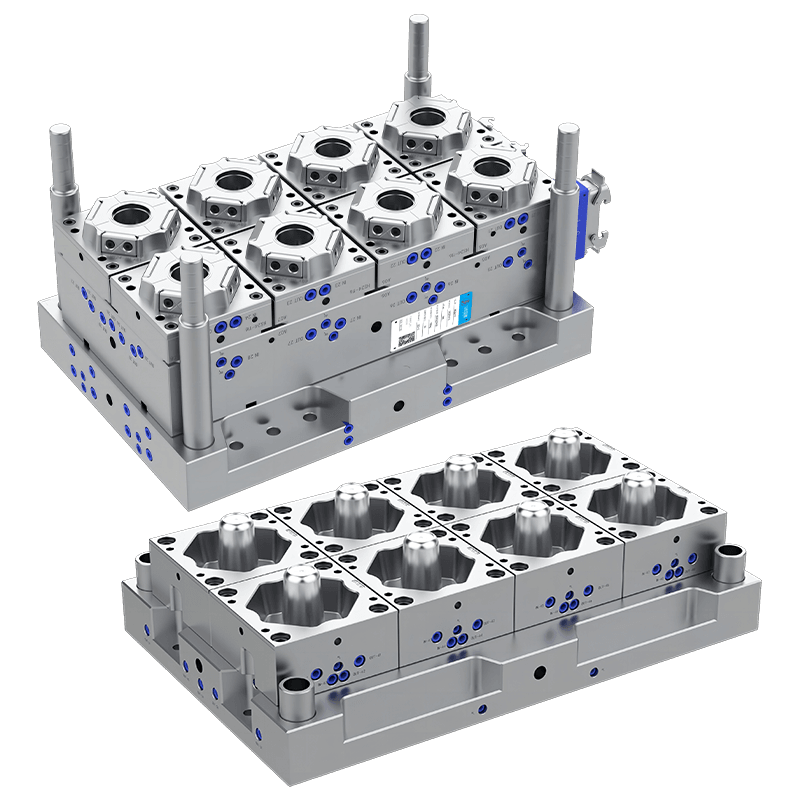

Тонкостенное формование предполагает создание пластиковых деталей со стенками, толщина которых обычно составляет менее 1 миллиметра. Эти детали часто используются в упаковке пищевых продуктов из-за их легкости и долговечности. Чтобы достичь такой точности и постоянства, производители пресс-форм должны использовать передовые методы и технологии.

Ключевые методы и технологии

Высокоточная обработка: тонкостенные формы требуют чрезвычайно точной обработки, чтобы гарантировать, что конечный продукт имеет желаемую толщину и структурную целостность. Для достижения необходимой точности часто используются станки с ЧПУ и электроэрозионная обработка (электроэрозионная обработка).

Управление температурным режимом. Эффективное управление температурным режимом имеет решающее значение при формовании тонкостенных изделий. Формы должны быть спроектированы так, чтобы быстро и равномерно рассеивать тепло, предотвращать деформацию и обеспечивать равномерное охлаждение. Это часто предполагает включение в конструкцию пресс-формы усовершенствованных каналов охлаждения.

Выбор материала: Выбор материала для формы имеет решающее значение. Используются высокопрочные, термостойкие материалы, способные выдерживать давление и температуру, возникающие в процессе формования. Часто инструментальные стали или специальные сплавы выбираются из-за их долговечности и производительности.

Расширенное программное обеспечение для моделирования: производители пресс-форм используют программное обеспечение для моделирования для моделирования процесса литья под давлением перед созданием физической формы. Это помогает прогнозировать потенциальные проблемы и оптимизировать конструкцию для повышения производительности и эффективности.

Проблемы и решения

Одной из основных проблем при формовании тонкостенных изделий является обеспечение одинаковой толщины стенок по всему контейнеру. Вариации могут привести к появлению слабых мест и потенциальному сбою. Чтобы решить эту проблему, производители пресс-форм уделяют особое внимание точному контролю процесса впрыска и тщательному проектированию полости пресс-формы. Кроме того, регулярное техническое обслуживание и калибровка оборудования необходимы для поддержания высоких стандартов.

Будущее тонкостенного формования

По мере развития технологий возможности тонкостенного формования продолжают улучшаться. Инновации, такие как интеллектуальные формы, оснащенные датчиками и системами мониторинга в реальном времени, делают этот процесс еще более эффективным и надежным. Эти разработки открывают путь к более экологичным и экономически эффективным упаковочным решениям.

Литьевые машины для литья пластмасс под давлением — это основной производственный процесс, используемый для производства широкого спектра пластиковых деталей и изделий. Центральное место в этом процессе занимают производители штампов для литья под давлением, которые проектируют и изготавливают формы, используемые для придания пластику его окончательной формы. Их опыт необходим для обеспечения того, чтобы процесс литья под давлением был эффективным, точным и соответствовал высоким стандартам качества.

Роль производителей штампов для литья под давлением

Производители штампов для литья под давлением отвечают за создание форм, которые придают расплавленному пластику определенные формы. Этот процесс включает в себя несколько ключевых этапов, включая проектирование, изготовление и тестирование форм.

Проектирование и проектирование

Этап изготовления пресс-формы – проектирование. Производители штампов для литья пластмасс под давлением тесно сотрудничают с инженерами и дизайнерами продукции для создания детальных проектов пресс-форм, соответствующих спецификациям предполагаемого продукта. Этот этап включает в себя выбор подходящих материалов для машин для литья пластмасс под давлением, проектирование систем охлаждения и обеспечение способности формы выдерживать давление и температуру процесса литья под давлением.

Изготовление

После того, как проект готов, начинается процесс изготовления. Это предполагает обработку машин для литья пластмасс под давлением из высококачественных металлических блоков, таких как инструментальная сталь или алюминий. Передовые методы, такие как обработка на станках с ЧПУ и электроэрозионная обработка, используются для достижения необходимых точных размеров и допусков. Процесс изготовления также включает в себя создание охлаждающих каналов, необходимых для контроля температуры формы и обеспечения равномерного охлаждения пластика.

Связаться с нами

Электронная почта: [email protected]; Или заполните контактную форму ниже.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français