Повышение производительности прецизионной формы для литья под давлением пластиковых ложек из полипропилена

В сфере производства пластмасс g, прецизионная пластиковая полипропиленовая ложка, литьевая форма для литья под давлением являются неотъемлемой частью производства высококачественных и однородных пластиковых ложек. Точность, необходимая при создании этих форм, напрямую влияет на производительность и качество конечного продукта. Улучшение характеристик этих пресс-форм требует всестороннего понимания нескольких ключевых факторов, начиная от дизайна и выбора материалов и заканчивая техническим обслуживанием и технологическими достижениями.

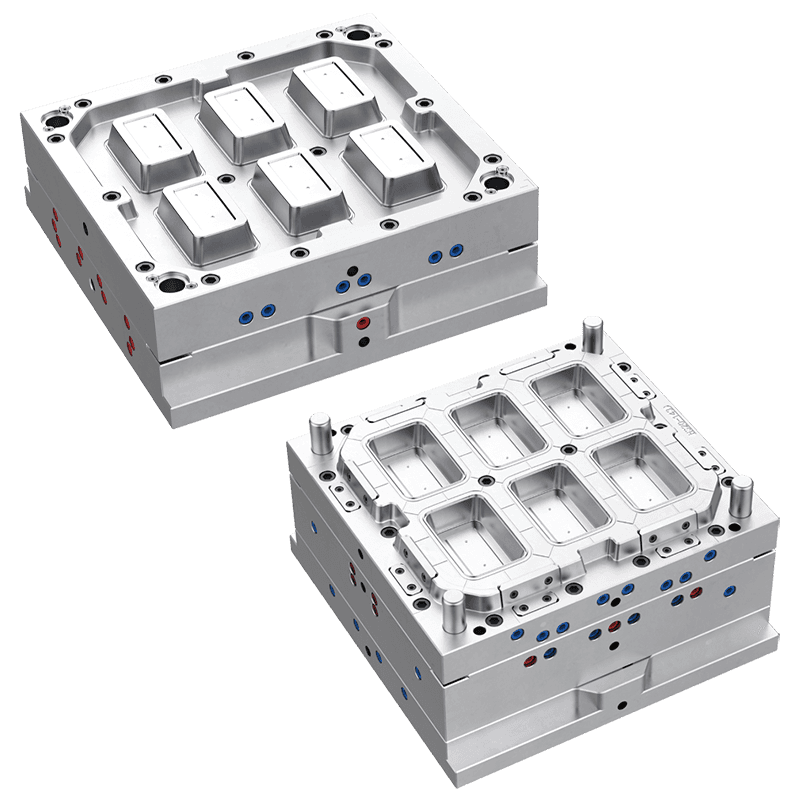

Первым шагом в улучшении характеристик прецизионной формы для литья под давлением пластиковых ложек из полипропилена является оптимизация конструкции. Конструкция формы должна быть адаптирована к конкретным требованиям ложки, включая ее форму, размер и толщину. Программное обеспечение Advanced Computer-Aided Design (CAD) можно использовать для создания подробных 3D-моделей пресс-формы, что позволяет выполнять точную настройку и моделирование до того, как фактическая форма будет изготовлена.

Ключевые аспекты, на которых следует сосредоточить внимание, включают в себя:

Конструкция пути потока: обеспечение равномерного прохождения расплавленного ПП (полипропилена) через полости формы помогает добиться однородного качества ложки. Оптимизированные каналы потока снижают риск возникновения дефектов и обеспечивают равномерное распределение материала.

Система охлаждения. Включение эффективной системы охлаждения в конструкцию пресс-формы имеет решающее значение. Правильное охлаждение сокращает время цикла и предотвращает коробление или деформацию ложек. Передовые методы охлаждения, такие как конформное охлаждение, могут еще больше повысить производительность.

Механизм выброса: хорошо спроектированная система выброса помогает плавно извлекать ложки из формы, устраняет риск повреждения и обеспечивает бесперебойный производственный процесс.

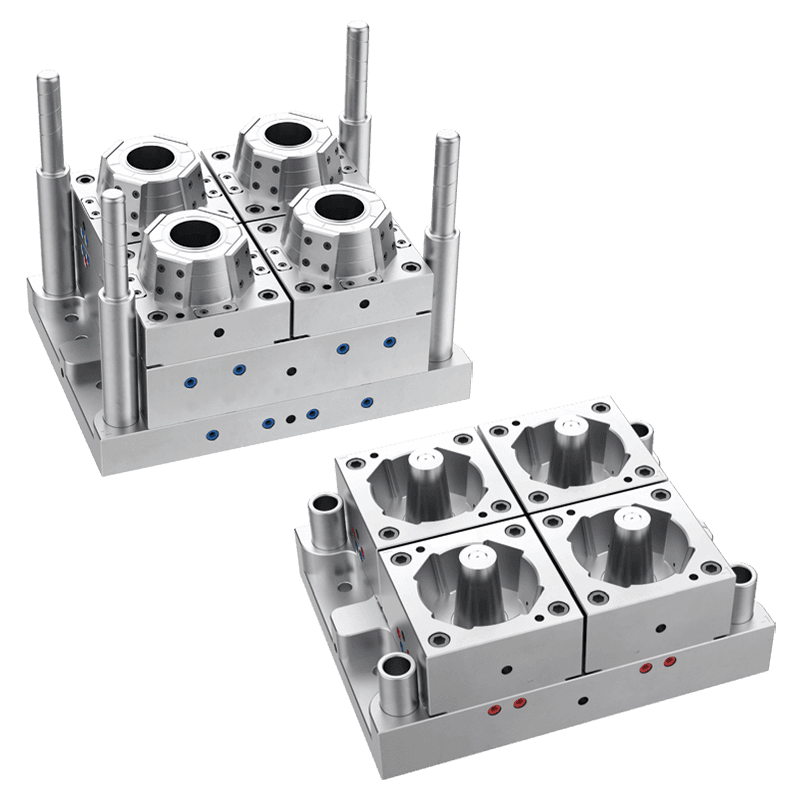

Выбор материала для самой формы влияет на ее производительность и долговечность. Прецизионные формы для литья под давлением пластиковых ложек из полипропилена обычно изготавливаются из высококачественной стали или алюминия. Каждый материал имеет свои преимущества:

Стальная форма: стальная форма, известная своей долговечностью и устойчивостью к износу, подходит для крупносерийного производства. Они выдерживают суровые условия многократного использования и менее склонны к деформации с течением времени.

Алюминиевая форма. Алюминиевые формы часто используются для более коротких производственных циклов из-за их экономичности и сокращения сроков изготовления. Хотя они не так долговечны, как сталь, они обеспечивают хорошие характеристики для конкретных применений.

Выбор подходящего материала на основе ожидаемого объема производства и желаемого срока службы формы имеет важное значение для оптимизации производительности.

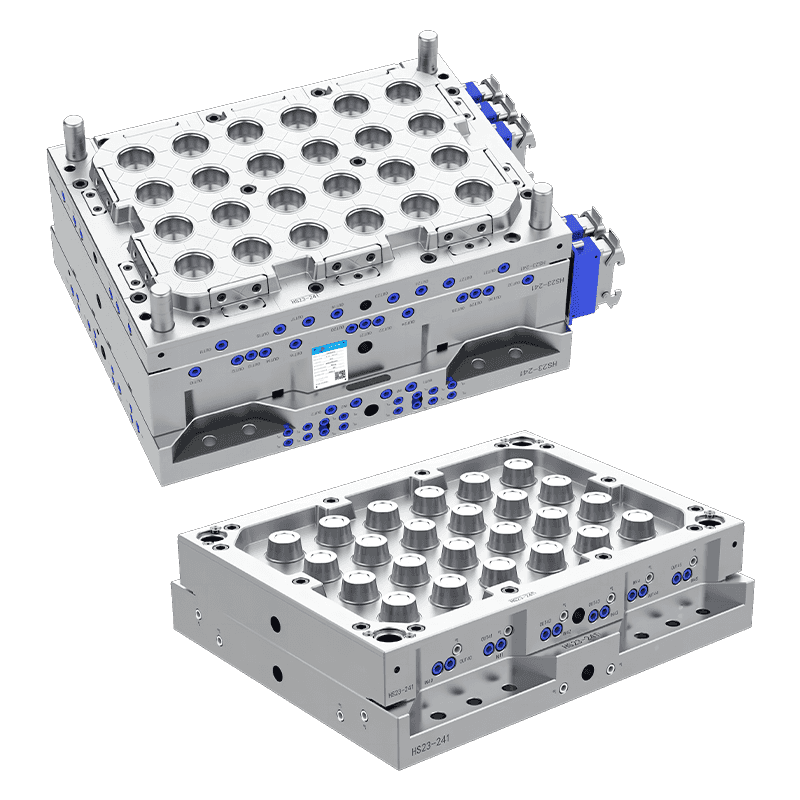

Точная обработка пресс-формы имеет жизненно важное значение для обеспечения ее соответствия требуемым допускам и спецификациям. Высококачественные методы обработки, такие как электроэрозионная обработка (EDM) и фрезерование с ЧПУ, используются для достижения точных размеров и сложных деталей, необходимых для прецизионного формования.

Соблюдение жестких допусков во время обработки помогает:

Уменьшение дефектов: точная обработка снижает риск появления дефектов в конечном продукте, таких как неточности размеров или дефекты поверхности.

Улучшение единообразия. Последовательная механическая обработка гарантирует, что каждая изготовленная ложка имеет одинаковое качество и соответствует проектным спецификациям.

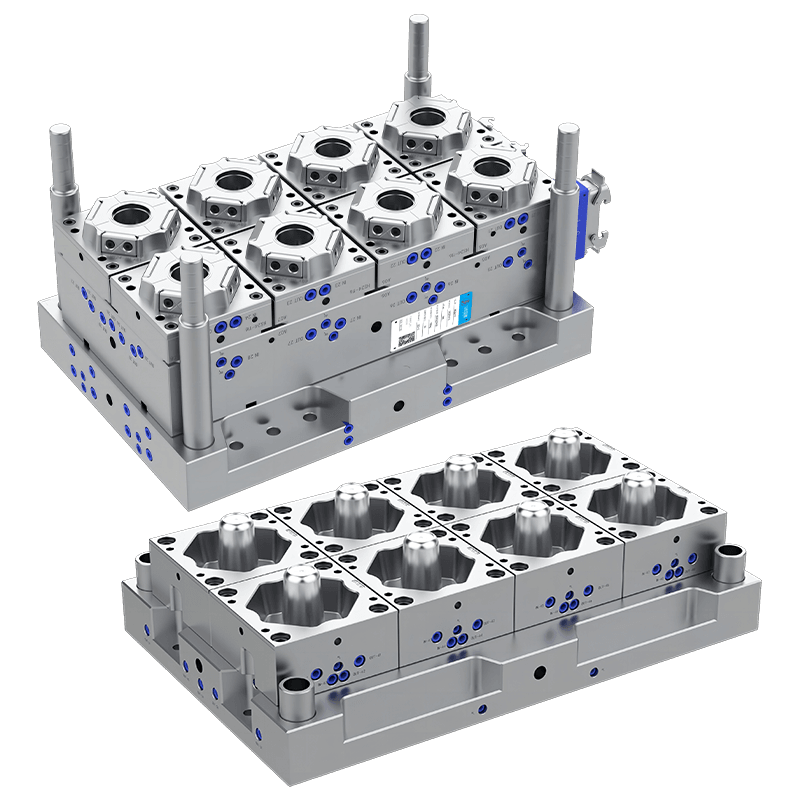

4. Регулярное обслуживание

Регулярное техническое обслуживание имеет решающее значение для поддержания работоспособности прецизионной формы для литья пластиковых ложек из полипропилена. Со временем плесень может изнашиваться, что может повлиять на ее производительность и качество производимых ложек.

Основные методы технического обслуживания включают в себя:

Регулярные проверки. Регулярные проверки помогают выявить и устранить такие проблемы, как износ, коррозия или несоосность. Раннее обнаружение проблем предотвращает более серьезные проблемы и простои.

Очистка: поддержание формы в чистоте необходимо для предотвращения загрязнения и поддержания качества ложек. Остатки пластика или мусор могут повлиять на производительность формы и на конечный продукт.

Смазка: Правильная смазка движущихся частей, таких как выталкивающие штифты и направляющие, обеспечивает плавную работу и снижает трение, которое может привести к износу и повреждению.

5. Оптимизация процесса

Оптимизация самого процесса литья под давлением способствует повышению производительности пресс-формы и качества производимых ложек. Ключевые факторы, которые следует учитывать, включают:

Параметры впрыска: точная настройка таких параметров, как давление впрыска, температура и время цикла, помогает добиться условий формования. Правильно настроенные параметры обеспечивают равномерный поток материала и высокое качество ложек.

Обращение с материалом: Правильное обращение и кондиционирование полипропиленовой смолы перед инъекцией важны для обеспечения качества и однородности материала. Сушка смолы и контроль ее температуры могут предотвратить дефекты и повысить производительность.

Связаться с нами

Электронная почта: [email protected]; Или заполните контактную форму ниже.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français